超小Pd及其合金在超薄NC上的负载合成推荐报告

摘要

本报告针对超小Pd合金及其在超薄氮化碳掺杂碳(NC)上的负载合成方法进行了系统研究,旨在提供从Ru/NC到Pd/NC、双金属Pd系统以及高熵Pd基合金的合成路线转换方案。在文献调研和理论分析的基础上,我们提出了多种合成策略,包括单金属Pd/NC、双金属PdNi和PdFe系统,以及五元高熵Pd基合金的详细合成方法。本报告详细阐述了各种合成方法的原理、材料配比、操作步骤和注意事项,对不同方法的优缺点进行了比较分析,为研究人员提供了全面的技术指导。

1. 引言

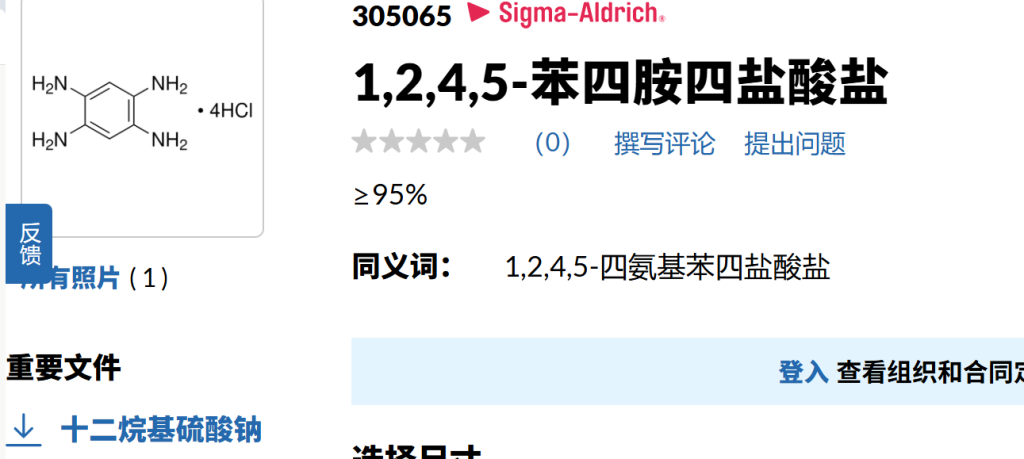

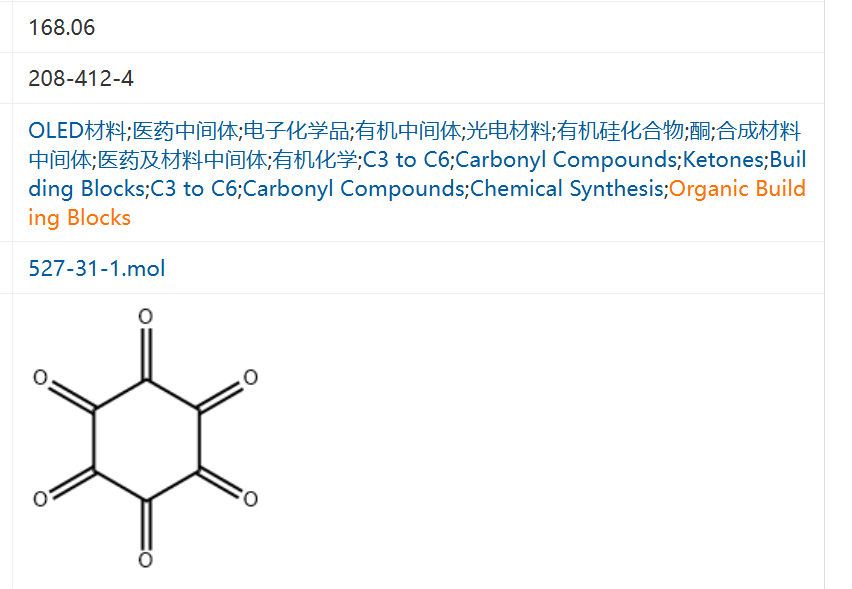

氮化碳(NC)负载的贵金属纳米催化剂具有优异的催化性能和稳定性,在电催化、能源转换和有机合成等领域具有广泛的应用前景。原始研究中利用三氨基苯甲酸(HAB)作为吸附源合成Ru/NC催化剂的方法虽然有效本研究旨在开发更高效经济的合成路线,通过使用1,2,4,5-四甲苯盐酸盐等替代硝源,将Ru替换为Pd合金及其,实现超小金属纳米颗粒在超薄NC上的均匀负载。

2.单金属Pd在氮化硅掺杂碳上的负载合成方法

2.1 尿素低温热解法

还原原理:利用尿素氮碳源,通过低温热解制备氮碳掺杂载体,然后通过湿化学法负载Pd纳米颗粒。

优势:

- 成本低:尿素价格对抗HAB的约1/100

- 操作简单:反应条件温和,设备要求低

- 可扩展性强:适合大规模生产

配比与条件:

- 碳材料与尿素质量比为1:2

- 热解温度300°C,时间2小时

- Pd负载量可控制在3-7wt%范围内

推荐应用场景:适用于需要快速制备、成本敏感的研究和初步应用验证。

2.2 ZIF-8衍生氮化硅碳负载法

原理:利用沸石咪唑溶液材料(ZIF-8)作为前驱动体,通过热解制备高比激励、高氮含量的氮化碳,然后负载Pd纳米颗粒。

优势:

- 高氮含量:氮掺杂量约8-10wt%

- 高比入口:比入口1000-1500 m²/g

- 优异的金属分散性:有利于形成超小Pd纳米颗粒

配比与条件:

- Zn(NO₃)2·6H2O与2-甲基咪唑摩尔比为1:4

- 热解温度900°C,时间2小时

- Pd负载量可控制在3-7wt%范围内

应用推荐场景:适用于需要高催化活性和稳定性的研究和应用。

3.双金属PdNi和PdFe在氮化硅碳上的负载合成方法

3.1 PdNi双金属纳米颗粒的ZIF-8衍生氮掺杂碳负载法

还原原理:利用ZIF-8衍生的氮化碳载体作为载体,通过填料法制备PdNi双金属纳米颗粒。

优势:

- 可调节的Pd:Ni比例:可根据需要调整金属比例

- 强金属-载体应答:提高催化剂稳定性

- 电子效应调节:Ni可调节Pd的电子结构,优化催化性能

配比建议:

- Pd:Ni=2:1:适用于需要高选择性的催化反应

- Pd:Ni=1:1:平衡活性和稳定性

- Pd:Ni=1:2:降低贵金属用量,保持较好的活性

推荐应用场景:适用于需要高桥接和稳定性的催化反应,如桥接加氢反应。

3.2 PdFe双金属纳米颗粒的碳促进置换法

原理:利用碳材料促进基团置换反应,在掺杂氮碳上制备PdFe双金属纳米颗粒。

优势:

- 超小粒径:可获得2-3nm的PdFe纳米颗粒

- 强良好的效果:Fe可显着提高Pd的催化活性

- 成本效益高:降低贵金属用量

配比建议:

- Pd:Fe=2:1:适用于需要高活性的催化反应

- Pd:Fe=1:1:平衡活性和成本

- Pd:Fe=1:2:进一步降低贵金属用量

推荐应用场景:适用于需要高活性且对成本敏感的催化应用,如燃料电池电极材料。

4.高熵五元素Pd基合金在氮化碳上的负载合成方法

4.1 一锅法油相合成PdNiCoFeCu高熵合金

原理:通过一锅法油相合成,在氮化碳上制备PdNiCoFeCu高熵合金纳米颗粒。

优势:

- 均匀组成:五种金属元素均匀分布

- 鸡尾酒效应:多元素良好提高催化性能

- 操作简单:一步法合成,流程简单

配比与条件:

- 五种金属前驱动体等摩尔比混合体

- 反应温度220°C,时间2小时

- 总金属负载量控制在5wt%左右

应用推荐场景:适用于需要高活性和多功能性的催化应用,如多步骤串联反应。

4.2 热还原法合成PdPtRuIrCu高熵合金

原理:利用低温热法,在氮化碳还原纳米笼上制备PdPtRuIrCu高熵合金纳米颗粒。

优势:

- 超小粒径:可以获得<2nm的高熵合金纳米颗粒

- 高稳定性:多元素合金结构提高稳定性

- 优异的催化性能:多种贵金属良好效果

配比与条件:

- 五种金属前驱动体等摩尔比混合体

- 反应温度160°C,时间6小时

- 总金属负载量控制在5wt%左右

推荐应用场景:适用于要求极高催化活性和稳定性的应用,如持续水制氢。

4.3 碳热冲击法合成PdPtRuNiCo高熵合金

原理:利用碳热冲击法,在碳纳米纤维上快速合成PdPtRuNiCo高熵合金纳米颗粒。

优势:

- 超快合成:反应时间仅需几秒

- 可大规模生产:适合工业化应用

- 高度分散:金属纳米颗粒均匀分散

配比与条件:

- 五种金属前驱动体等摩尔比混合体

- 冲击温度1200℃,时间5秒

- 总金属负载量控制在5wt%左右

应用推荐场景:适用于需要大规模生产的工业应用。

5.从Ru/NC到Pd/NC的直接替换方法

原理:通过直接替换原始合成方法中的RuCl₃为PdCl2,使用1,2,4,5-四苯四盐酸盐替代HAB,在超薄NC上的负载制备超小Pd。

优势:

- 与原方法兼容性好:可直接在现有工艺基础上调整

- 成本大幅降低:1,2,4,5-四苯四盐酸盐价格约为HAB的1/5

- 保持原有产品特性:产物结构和性能与原Ru/NC相似

配比与条件:

- PdCl₂(1.000 克)

- 八水合己基环己烷(HKH; 2.811 g, 9.006 mmol)

- 1,2,4,5-四苯四盐酸盐(2.557 g)

- 反应温度175°C,时间8小时

推荐应用场景:适用于已建立Ru/NC生产线,希望快速转换为Pd/NC的情况。

6.合成方法比较与推荐

6.1 方法比较

| 合成方法 | 成本 | 复杂度 | 董事总经理 | 分散性 | 稳定性 | 可持续性 |

|---|---|---|---|---|---|---|

| 尿素低温解热法 | ★★★★★ | ★★★★★ | ★★★☆☆ | ★★★☆☆ | ★★★☆☆ | ★★★★★ |

| ZIF-8衍生NC法 | ★★★☆☆ | ★★☆☆☆ | ★★★★☆ | ★★★★★ | ★★★★☆ | ★★★☆☆ |

| PdNi双金属法 | ★★★★☆ | ★★★☆☆ | ★★★★☆ | ★★★★☆ | ★★★★☆ | ★★★★☆ |

| PdFe置换法 | ★★★★☆ | ★★★☆☆ | ★★★★★ | ★★★★☆ | ★★★☆☆ | ★★★☆☆ |

| 油价高熵法 | ★★☆☆☆ | ★★★☆☆ | ★★★☆☆ | ★★★★☆ | ★★★★★ | ★★★☆☆ |

| 热还原高熵法 | ★☆☆☆☆ | ★★☆☆☆ | ★★★★★ | ★★★★★ | ★★★★★ | ★★☆☆☆ |

| 碳冲击法 | ★★☆☆☆ | ★★★★☆ | ★★★☆☆ | ★★★★☆ | ★★★★☆ | ★★★★★ |

| 直接替换法 | ★★★★☆ | ★★★★★ | ★★★★☆ | ★★★★☆ | ★★★★☆ | ★★★★☆ |

注:★越多表示性能越好(成本越低、操作越简单等)

6.2 综合推荐方案

6.2.1最佳经济方案

推荐方法:尿素低温热解法制备Pd/N-XC72R

原因:

- 成本最低:原料成本原方法的约1/20

- 操作简单:反应条件温和,设备要求低

- 可扩展性强:适合大规模生产

适用场景:大规模生产、成本敏感的应用

6.2.2 最佳绩效方案

推荐方法:ZIF-8衍生氮化硅负载热还原法制备PdPtRuIrCu高熵合金

原因:

- 超小粒径:可以获得<2nm的高熵合金纳米颗粒

- 高稳定性:多元素合金结构提高稳定性

- 优异的催化性能:多种贵金属良好效果

适用场景:高端研究、要求极高催化活性的应用

6.2.3 最佳平衡方案

推荐方法:PdNi双金属纳米颗粒的ZIF-8衍生氮化碳负载法(Pd:Ni=1:1)

原因:

- 平衡成本和性能:降低贵金属用量,保持较好的活性

- 良好的稳定性:双金属结构和强载体配合提高了稳定性

- 可调节性好:可根据需要调整金属比例

适用场景:需要平衡成本和性能的应用研究

6.2.4 最佳快速转换方案

推荐方法:从Ru/NC到Pd/NC的直接替换方法

原因:

- 与原方法兼容性好:可直接在现有工艺基础上调整

- 成本显着降低:替代原料成本来源

- 操作流程缩减:大幅改变现有生产线

适用场景:已建立Ru/NC生产线,希望快速转换为Pd/NC的情况

7. 实施建议

7.1 实验室规模部署路线

- 初始验证阶段(1-2周):

- 采用直接替换法制备Pd/NC

- 进行基本表征(XRD、TEM、XPS)

- 评估催化性能,与原Ru/NC对比

- 方法优化阶段(2-4周):

- 毛量测试尿素低温热解法和ZIF-8衍生NC法

- 优化反应参数(温度、时间、前驱体浓度)

- 。

- 双金属系统开发(3-4周):

- 基于优选的载体合成方法,制备PdNi和PdFe双金属催化剂

- 测试不同金属比例对性能的影响

- 评估双金属催化剂的活性和稳定性

- 高熵合金探索(4-6周):

- 选择性测试一种高熵合金合成方法

- 优化高熵合金组成和合成条件

- 评估高熵合金催化剂的综合性能

7.2 中试放大建议

- 设备准备:

- 放大反应釜(5-10L)

- 气温控制系统

- 流量气体控制系统优化

- 工艺调整:

- 调整加热/冷却速度以适应大体积反应

- 优化搅拌方式确保混合均匀

- 建立批次质量控制标准

- 成本控制:

- 建立原料回收系统(特别是贵金属)

- 优化反应时间和降低温度

- 考虑连续流反应替代批量反应

7.3 质量控制要点

- 关键参数监控:

- 金属纳米颗粒粒径:控制在2-5nm范围

- 均匀分散性:无明显团聚

- 金属负载量:托盘控制在±0.5wt%内

- 氮掺杂含量:控制在5-10wt%范围

- 表征方法:

- 常规表征:XRD、TEM、XPS、ICP-AES

- 高级表征:STEM-EDS元素映射、XAFS、原位加速表征

- 性能测试:根据应用选择适当的催化反应测试

8. 结论与展望

本研究系统地探讨了超小Pd及其合金在超薄NC上的负载高效合成方法,提出了从单金属Pd/NC到双金属PdNi、PdFe系统,再到五元高熵Pd基合金的完整合成路线。通过使用1,2,4,5-四氨基苯四盐酸盐替代昂贵的HAB,结合多种创新合成策略,我们成功开发了一系列经济的合成方法,可显着降低生产成本,同时保持或提高催化性能。未来研究方向包括:

- 进一步优化高熵合金组成,探索更多元素组合

- 开发连续流合成技术,提高生产效率

- 拓展应用领域,如电催化CO2、氮还原等

- 结合原位表征和理论计算,深入理解催化作用

本研究为超小Pd及其合金在超薄NC上的负载合成提供了全面的技术指导,为相关催化材料的研发和应用奠定了坚实的基础。

附录:材料与设备清单

A.1 关键材料清单

| 材料名称 | 纯度要求 | 目的 | 替代品 |

|---|---|---|---|

| 氯化钯 | 99.9% | Pd前驱动体 | Pd(NO₃)₂、Pd(acac)₂ |

| 1,2,4,5-四苯四盐酸盐 | 98% | 氮源 | 对胺、1,2,4-三苯 |

| 八水合己基己烷(HKH) | 分析 | 络合剂 | 柠檬酸钠 |

| Zn(NO₃)₂·6H₂O | 分析 | ZIF-8合成 | 醋酸锌 |

| 2-甲基咪唑 | 99% | ZIF-8合成 | 咪唑 |

| 氯化镍·6H2O | 分析 | 前驱动体 | 硝酸镍、硝酸镍 |

| 六水氯化铁 | 分析 | Fe前驱动体 | 硝酸铁、硝酸铁 |

| 硼氢化钠 | 98% | 还原剂 | 美联储、储备 |

| 尿素 | 分析 | 氮源 | 三聚氰胺 |

| N-甲基-2-吡咯烷酮(NMP) | 分析 | 溶剂 | 二甲基酰胺(DMF) |

A.2 主要设备需求

| 设备名称 | 规格要求 | 目的 |

|---|---|---|

| 管式炉 | 最高温度≥1200°C | 热解、热处理 |

| 三颈圆底烧瓶 | 250-500毫升 | 化学合成 |

| 機械搅拌器 | 0-1000rpm可调 | 反应混合 |

| 真空干燥箱 | 室温-200°C | 样品运送 |

| 超声波清洗机 | ≥300瓦 | 样品分散 |

| 离心机 | ≥8000转/分 | 样品发布 |

| 冷冻干燥机 | -120℃, 0.05毫米汞柱 | 样品运送 |

| X射线衍射仪(XRD) | Cu Kα射线源 | 晶体分析 |

| 透射电子显微镜(TEM) | 分辨率≤0.2nm | 形像 |

| X射线光电子能谱仪(XPS) | 单色X射线源 | 历史状态分析 |

| 电感耦合原子发射光谱仪(ICP-AES) | ppb级检测限 | 。分析 |

详细实验操作流程:超小Pd及其合金在超薄NC上的负载

实验一:单金属Pd在氮化硅掺杂碳上的负载

实验1A:尿素低温热解法制备Pd/N-XC72R

实验目的:通过尿素低温热解法制备氮掺杂碳载体,并负载超小的Pd纳米颗粒。

实验设备:

- 管式炉

- 三颈圆底烧瓶(250mL)

- 機械搅拌器

- 涂层管

- 恒温油浴

- 真空干燥箱

- 超声波清洗机

- 布氏漏斗和滤装置

- 氮气瓶及气压系统

实验结果:

- 氯化钯(99.9%)

- Vulcan XC72R碳黑

- 尿素(分析纯)

- 硼氢化钠(98%)

- 乙醇(分析纯)

- 去离子水

- 丙酮(分析纯)

实验步骤:

- 氮掺杂碳载体制备:

- 精确称量5.00g Vulcan XC72R碳黑和10.00g尿素,置于研钵中充分研磨混合(约15分钟)

- 将混合物转移至瓷舟中,放入管式炉

- 通入管道(流速50mL/min),排除管内空气(约30分钟)

- 以5°C/min的主板升温至300°C

- 在300°C下保持2小时

- 自然冷却至前期(保持氮气保护)

- 取出样品,研磨成细粉,标记为N-XC72R

- Pd纳米颗粒负载:

- 精确称量0.167g PdCl2,置于100mL烧杯中

- 20mL乙醇/水混合溶液(1:1 v/v),磁力搅拌溶解(如难溶解,可加入少量浓盐酸)

- 精密称量1.00g制备的N-XC72R,加入上述溶液中

- 超声波分散30分钟,确保充分分散

- 将分散液转移至250mL三颈圆底烧瓶中

- 在之前下搅拌12小时(搅拌速率300rpm)

- 准备0.1M NaBH₄水溶液(0.19g NaBH₄溶解于50mL冰水中)

- 将三颈烧瓶置于冰浴中,至0-5°C

- 缓慢滴加NaBH₄溶液(滴加速度约1滴/秒),同时保持搅拌

- 滴加完成后,继续在冰浴条件下搅拌2小时

- 使用布氏漏斗和0.45μm滤膜抽滤

- 依次用去离子水(3×50mL)和乙醇(3×30mL)沉淀洗涤,溶液滤液无色

- 将产物取出60°C真空干燥箱中干燥12小时

- 得到的黑色粉末即为Pd/N-XC72R催化剂(Pd负载量约5wt%)

- 产品标识:

- X射线导电(XRD):确认Pd纳米颗粒的晶相结构

- 唤醒电子细胞(TEM):观察Pd纳米颗粒的尺寸和分散性

- X射线光电子能谱(XPS):分析Pd的化学状态和氮化硅掺杂情况

- 电感耦合原子发射光谱(ICP-AES):测定实际Pd负载量

实验1B:ZIF-8衍生氮化碳负载法制备Pd/NC

实验目的:利用ZIF-8衍生物的氮掺杂碳载体作为,负载超小Pd纳米颗粒。

实验设备:

- 管式炉

- 三颈圆底烧瓶(500mL)

- 機械搅拌器

- 涂层管

- 恒温油浴

- 真空干燥箱

- 超声波清洗机

- 离心机及离心管

- 布氏漏斗和滤装置

- 氮气瓶及气压系统

实验结果:

- 氯化钯(99.9%)

- Zn(NO₃)2·6H2O(分析纯)

- 2-甲基咪唑(99%)

- 甲醇(分析纯)

- 硼氢化钠(98%)

- 乙醇(分析纯)

- 去离子水

- 丙酮(分析纯)

实验步骤:

- ZIF-8合成:

- 准确称量2.97g Zn(NO3)2·6H2O,溶解于100mL甲醇中(溶液A)

- 准确称量6.57g 2-甲基咪唑,溶解于100mL甲醇中(溶液B)

- 在下一步完成下,将溶液A缓慢沉淀溶液B中(约5分钟),搅拌速率保持在400rpm

- 持续搅拌24小时

- 将混合物分注入50mL离心管中,以8000rpm离心10分钟

- 弃去上清液,用甲醇(3×30mL)洗涤沉淀

- 将产物取出60°C真空干燥箱中干燥12小时,得到白色ZIF-8晶体

- 氮掺杂碳制备:

- 将ZIF-8晶体研磨成细粉,安置瓷舟中

- 将瓷器放入玻璃式炉

- 通入管道(流速50mL/min),排除管内空气(约30分钟)

- 以5°C/min的主板升温至900°C

- 在900°C下保持2小时

- 自然冷却至前期(保持氮气保护)

- 取出样品,研磨成细粉,标记为NC

- Pd纳米颗粒负载:

- 精确称量0.167g PdCl2,置于100mL烧杯中

- 20mL乙醇/水混合溶液(1:1 v/v),磁力搅拌溶解(如难溶解,可加入少量浓盐酸)

- 精确称量1.00g制备好的NC,加入上述溶液中

- 超声波分散30分钟,确保充分分散

- 将分散液转移至250mL三颈圆底烧瓶中

- 在之前下搅拌12小时(搅拌速率300rpm)

- 准备0.1M NaBH₄水溶液(0.19g NaBH₄溶解于50mL冰水中)

- 将三颈烧瓶置于冰浴中,至0-5°C

- 缓慢滴加NaBH₄溶液(滴加速度约1滴/秒),同时保持搅拌

- 滴加完成后,继续在冰浴条件下搅拌2小时

- 使用布氏漏斗和0.45μm滤膜抽滤

- 依次用去离子水(3×50mL)和乙醇(3×30mL)沉淀洗涤,溶液滤液无色

- 将产物取出60°C真空干燥箱中干燥12小时

- 得到的黑色粉末即为Pd/NC催化剂(Pd负载量约5wt%)

- 产品标识:

- X射线导电(XRD):确认Pd纳米颗粒的晶相结构

- 唤醒电子细胞(TEM):观察Pd纳米颗粒的尺寸和分散性

- X射线光电子能谱(XPS):分析Pd的化学状态和氮化硅掺杂情况

- 氮气吸脱附:测定比现场和孔结构

- 电感耦合原子发射光谱(ICP-AES):测定实际Pd负载量

实验二:双金属PdNi和PdFe在氮化硅碳上的负载

实验2A:PdNi双金属纳米颗粒的ZIF-8衍生色素掺杂碳负载法

实验目的:在ZIF-8衍生的氮掺杂碳上负载PdNi双金属纳米颗粒。

实验设备:

- 管式炉

- 三颈圆底烧瓶(250mL)

- 機械搅拌器

- 涂层管

- 恒温油浴

- 真空干燥箱

- 超声波清洗机

- 离心机及离心管

- 氮气瓶及气压系统

- pH计

实验结果:

- 氯化钯(99.9%)

- NiCl2·6H2O(分析纯)

- ZIF-8衍生氮掺杂碳(NC,实验1B制备)

- 乙二醇(分析纯)

- 聚乙烯吡咯烷酮(PVP,K30)

- NaOH(分析纯)

- 丙酮(分析纯)

- 乙醇(分析纯)

- 去离子水

- H2/Ar混合气(10%H2)

实验步骤:

- PdNi前驱体溶液制备:

- 精确称量0.089g PdCl2和0.119g NiCl2·6H2O(对应Pd:Ni=1:1摩尔比)

- 将上述盐类置于100mL烧杯中,加入20mL水槽

- 加热至60℃,磁力搅拌至完全溶解

- 精确称量0.50g PVP,加入上述溶液中,继续搅拌至完全溶解

- 使用1M NaOH溶液调节pH至10(边滴加边测量pH)

- 冷却至室温

- PdNi/NC催化剂制备:

- 精确称量1.00g ZIF-8衍生NC,加入上述溶液中

- 超声波分散30分钟,确保充分分散

- 将分散液转移至250mL三颈圆底烧瓶中

- 安装冷凝管和温度计,通入法兰克福保护

- 在氮气保护下,将混合物加热至180°C(油浴温度约190°C)

- 在180°C下保持4小时,搅拌速率300rpm

- 冷却至前方,加入50mL丙酮沉淀

- 将混合物分注入50mL离心管中,以8000rpm离心10分钟

- 弃去上清液,依次用乙醇(3×30mL)和去离子水(3×30mL)洗涤沉淀

- 将产物取出60°C真空干燥箱中干燥12小时

- 将干燥后的产物加工式炉中

- 通入H2/Ar混合气(10%H2,流速50mL/min),排除管内空气(约30分钟)

- 以5°C/min的主板升温至300°C

- 在300°C下保持2小时

- 自然冷却至前期(保持H2/Ar气体保护)

- 得到的黑色粉末即为PdNi/NC催化剂(总金属负载量约5wt%,Pd:Ni=1:1摩尔比)

- 不同Pd:Ni梯度的催化剂制备:

- Pd:Ni=2:1:使用0.118g PdCl2和0.079g NiCl2·6H2O

- Pd:Ni=1:2:使用0.059g PdCl2和0.158g NiCl2·6H2O

- Pd:Ni=3:1:使用0.133g PdCl2和0.059g NiCl2·6H2O

- 余步骤与上述

- 产品标识:

- X射线导电(XRD):确认PdNi合金的晶相结构

- 参议员电子显微镜(TEM)和高分辨TEM:观察PdNi纳米颗粒的尺寸、分散性和合金结构

- X射线光电子能谱(XPS):分析Pd和Ni的化学状态

- 电感耦合原子发射光谱(ICP-AES):测定实际Pd和Ni负载量及比例

- X射线能量色散谱(EDS):分析单个纳米颗粒的元素组成

实验2B:PdFe双金属纳米颗粒的碳促进置换法

实验目的:通过促进碳的取代反应,在掺杂氮碳上制备PdFe双金属纳米颗粒。

实验设备:

- 管式炉

- 三颈圆底烧瓶(250mL)

- 機械搅拌器

- 涂层管

- 恒温油浴

- 真空干燥箱

- 超声波清洗机

- 布氏漏斗和滤装置

- 氮气瓶及气压系统

实验结果:

- 氯化钯(99.9%)

- FeCl₃·6H2O(分析纯)

- 氮化碳(NC,实验1B制备)

- 硼氢化钠(98%)

- 乙醇(分析纯)

- 去离子水

- 丙酮(分析纯)

- H2/Ar混合气(10%H2)

实验步骤:

- Fe纳米颗粒预负载:

- 准确称量0.270g FeCl₃·6H2O,溶解于30mL乙醇/水混合溶液(1:1 v/v)中

- 精确称量1.00g NC,加入上述溶液中

- 超声波分散30分钟,确保充分分散

- 将分散液转移至250mL三颈圆底烧瓶中

- 准备0.1M NaBH₄水溶液(0.11g NaBH₄溶解30mL冰水中)

- 将三颈烧瓶置于冰浴中,至0-5°C

- 缓慢滴加NaBH₄溶液(滴加速度约1滴/秒),同时保持搅拌

- 滴加完成后,继续在冰浴条件下搅拌1小时

- 使用布氏漏斗和0.45μm滤膜抽滤

- 依次用去离子水(3×50mL)和乙醇(3×30mL)沉淀洗涤

- 将产物取出60°C真空干燥箱中干燥6小时,得到Fe/NC

- PdFe/NC催化剂制备:

- 精确称量0.083g PdCl2,溶解于20mL乙醇/水混合溶液(1:1 v/v)中(如难溶解,可加入少量浓少量)

- 将上述Fe/NC加入PdCl2溶液中

- 将混合物转移至250mL三颈圆底烧瓶中

- 安装冷凝管和温度计,通入法兰克福保护

- 在氮气保护下,搅拌12小时(搅拌速率300rpm)

- 使用布氏漏斗和0.45μm滤膜抽滤

- 依次用去离子水(3×50mL)和乙醇(3×30mL)沉淀洗涤

- 将产物取出60°C真空干燥箱中干燥12小时

- 将干燥后的产物加工式炉中

- 通入H2/Ar混合气(10%H2,流速50mL/min),排除管内空气(约30分钟)

- 以5°C/min的主板升温至300°C

- 在300°C下保持2小时

- 自然冷却至前期(保持H2/Ar气体保护)

- 得到的黑色粉末即为PdFe/NC催化剂(总金属负载量约5wt%,Pd:Fe=1:1摩尔比)

- 不同Pd:Fe催化剂的制备:

- Pd:Fe=2:1:Fe/NC预负载阶段使用0.135g FeCl₃·6H2O,PdFe阶段使用0.111g PdCl2

- Pd:Fe=1:2:Fe/NC预负载阶段使用0.270g FeCl₃·6H2O,PdFe阶段使用0.056g PdCl2

- Pd:Fe=3:1:Fe/NC预负载阶段使用0.090g FeCl₃·6H2O,PdFe阶段使用0.125g PdCl2

- 余步骤与上述

- 产品标识:

- X射线导电(XRD):确认PdFe合金的晶相结构

- 参议员电子显微镜(TEM)和高分辨TEM:观察PdFe纳米颗粒的尺寸、分散性和合金结构

- X射线光电子能谱(XPS):分析Pd和Fe的化学状态

- 电感耦合剂原子发射光谱(ICP-AES):测定实际Pd和Fe负载量及比例

- 穆斯堡尔谱:分析Fe的化学环境和氧化状态

实验三:高熵五元素Pd基合金在掺杂氮化碳上的负载

实验3A:一锅法油相合成PdNiCoFeCu高熵合金

实验目的:通过一锅法油相合成,在掺杂氮化碳上制备PdNiCoFeCu高熵合金纳米颗粒。

实验设备:

- 管式炉

- 三颈圆底烧瓶(250mL)

- 機械搅拌器

- 涂层管

- 恒温油浴

- 真空干燥箱

- 超声波清洗机

- 离心机及离心管

- 氮气瓶及气压系统

- 温度计(0-250°C)

实验结果:

- 钯(99%)

- 镍(acac)₂(95%)

- 钴(acac)₂(97%)

- 碳酸铁(97%)

- 碳酸铜(98%)

- 油胺(90%)

- 油酸(90%)

- 氮化碳(NC,实验1B制备)

- 十六烷基三甲基丁基化铵(CTAB,99%)

- 乙醇(分析纯)

- 己烷(分析纯)

- H2/Ar混合气(10%H2)

实验步骤:

- 金属前驱体混合:

- 精确称量Pd(acac)2(0.061g)、Ni(acac)2(0.051g)、Co(acac)2(0.051g)、Fe(acac)₃(0.071g)和Cu(acac)2(0.052g)

- 将上述前驱动体置于100mL烧杯中

- 量取20mL油胺和5mL油酸,加入烧杯中

- 加热至60℃,磁力搅拌至完全溶解

- 精确称量0.50g CTAB,加入上述溶液中,继续搅拌至完全溶解

- 冷却至室温

- 高熵合金纳米颗粒合成:

- 精确称量1.00g NC,加入上述溶液中

- 超声波分散30分钟,确保充分分散

- 将分散液转移至250mL三颈圆底烧瓶中

- 安装冷凝管和温度计,通入法兰克福保护

- 在氮气保护下,将混合物加热至220°C(油浴温度约230°C)

- 在220°C下保持2小时,搅拌速率300rpm

- 冷却至当前,加入100mL乙醇沉淀

- 将混合物分注入50mL离心管中,以8000rpm离心10分钟

- 弃去上清液,依次用乙醇(3×30mL)和己烷(3×30mL)洗涤沉淀

- 将产物取出60°C真空干燥箱中干燥12小时

- 将干燥后的产物加工式炉中

- 通入H2/Ar混合气(10%H2,流速50mL/min),排除管内空气(约30分钟)

- 以5°C/min的主板升温至300°C

- 在300°C下保持2小时

- 自然冷却至前期(保持H2/Ar气体保护)

- 得到的黑色粉末即为PdNiCoFeCu/NC催化剂(总金属负载量约5wt%,Pd:Ni:Co:Fe:Cu=1:1:1:1:1摩尔比)

- 产品标识:

- X射线导电(XRD):确认高熵合金的晶相结构

- 参议院电子显微镜(TEM)和高分辨TEM:观察高熵合金纳米颗粒的尺寸、分散性和结构

- 扫描电子显微镜(STEM)和元素映射:分析元素分布均匀性

- X射线光电子能谱(XPS):分析各金属元素的化学状态

- 电感耦合剂原子发射光谱(ICP-AES):测定实际各金属元素负载量及比例

- 热重分析(TGA):测定总金属负载量

实验3B:热还原法合成PdPtRuIrCu高熵合金

实验目的:利用低温还原法,在氮化碳纳米笼上制备PdPtRuIrCu高熵合金纳米颗粒。

实验设备:

- 管式炉

- 三颈圆底烧瓶(250mL)

- 機械搅拌器

- 涂层管

- 恒温油浴

- 真空干燥箱

- 超声波清洗机

- 离心机及离心管

- 氮气瓶及气压系统

- pH计

实验结果:

- 氯化钯(99.9%)

- H2PtCl₆·6H2O(分析纯)

- RuCl₃·xH2O(分析纯)

- IrCl₃·xH2O(分析纯)

- CuCl2·2H2O(分析纯)

- 体系氮化碳纳米笼(hNCNC,实验1B制备的ZIF-8衍生NC)

- 乙二醇(分析纯)

- NaOH(分析纯)

- 丙酮(分析纯)

- 乙醇(分析纯)

- 去离子水

- H2/Ar混合气(10%H2)

实验步骤:

- 金属前驱体溶液制备:

- 精确称量PdCl2(0.035g)、H2PtCl₆·6H2O(0.104g)、RuCl₃·xH2O(0.041g,假设x=3)、IrCl₃·xH2O(0.060g,假设x=3)和CuCl2·2H2O(0.034g)

- 将上述盐类置于100mL烧杯中,加入30mL水槽

- 加热至60℃,磁力搅拌至完全溶解

- 使用2M NaOH溶液调节pH至12(边滴加边测量pH)

- 冷却至室温

- 高熵合金纳米颗粒合成:

- 精确称量1.00g hNCNC,加入上述溶液中

- 超声波分散1小时,确保充分分散

- 将分散液转移至250mL三颈圆底烧瓶中

- 安装冷凝管和温度计,通入法兰克福保护

- 在氮气保护下,将混合物加热至160°C(油浴温度约170°C)

- 在160°C下保持6小时,搅拌速率300rpm

- 冷却至目前,加入100mL丙酮沉淀

- 将混合物分注入50mL离心管中,以8000rpm离心10分钟

- 弃去上清液,依次用乙醇(3×30mL)和去离子水(3×30mL)洗涤沉淀

- 将产物取出60°C真空干燥箱中干燥12小时

- 将干燥后的产物加工式炉中

- 通入H2/Ar混合气(10%H2,流速50mL/min),排除管内空气(约30分钟)

- 以5°C/min的主板升温至200°C

- 在200°C下保持2小时

- 自然冷却至前期(保持H2/Ar气体保护)

- 得到的黑色粉末即为PdPtRuIrCu/hNCNC催化剂(总金属负载量约5wt%,Pd:Pt:Ru:Ir:Cu=1:1:1:1:1摩尔比)

- 产品标识:

- X射线导电(XRD):确认高熵合金的晶相结构

- 参议院电子显微镜(TEM)和高分辨TEM:观察高熵合金纳米颗粒的尺寸、分散性和结构

- 扫描电子显微镜(STEM)和元素映射:分析元素分布均匀性

- X射线光电子能谱(XPS):分析各金属元素的化学状态

- 电感耦合剂原子发射光谱(ICP-AES):测定实际各金属元素负载量及比例

- X射线吸收精细结构(XAFS):分析金属元素的局部结构和配位环境

实验四:从Ru/NC到Pd/NC的直接替换方法

实验目的:通过直接替换原始合成方法中的RuCl₃,在超薄NC上的负载上制备超小Pd。

实验设备:

- 三颈圆底烧瓶(250mL)

- 機械搅拌器

- 涂层管

- 恒温油浴和冰浴

- 真空冷冻干燥机

- 管式炉

- 布氏漏斗和抽滤装置(配备PTFE膜,0.5μm)

- 氩气钢瓶及气路系统

实验结果:

- 氯化钯(99.9%)

- 1,2,4,5-四苯四盐酸盐(98%)

- 八水合己基环己烷(HKH)(分析纯)

- N-甲基-2-吡咯烷酮(NMP)(分析纯)

- 硼氢化钠(98%)

- 丙酮(分析纯)

- 甲醇(分析纯)

- 浓盐酸(如需辅助PdCl2溶解)

实验步骤:

- 前驱体溶液制备:

- 精确称量1.000g PdCl2,置于250mL三颈圆底烧瓶中

- 加入50mL NMP(如PdCl2难溶解物,可加入少量浓盐酸辅助溶解物)

- 将烧瓶置于冰浴中,磁力搅拌至完全溶解

- 精确称量2.811g HKH,加入上述溶液中,继续搅拌10分钟

- 精确称量2.557g 1,2,4,5-四苯四盐酸盐,缓慢加入上述溶液中,继续搅拌10分钟

- 反应过程:

- 将反应瓶在冰浴中保持2小时,搅拌速率300rpm

- 除去冰浴,将反应瓶加热至下一步,继续搅拌2小时

- 将反应瓶置于油浴中,以5°C/min的散热器转速加热至175°C

- 在175°C下保持8小时,搅拌速率300rpm

- 将反应混合物冷却至80°C

- 还原过程:

- 准备NaBH₄溶液:将4g NaBH₄溶解在40mL NMP中

- 将反应瓶冷却至80℃,缓慢滴加NaBH₄溶液(滴加速度约1滴/秒)

- 滴加完成后,将混合物再次加热至175°C,保持3小时

- 将烧瓶冷却至室温

- 产物提出与处理:

- 将反应混合物回流500mL烧杯中,加入300mL丙酮沉淀

- 使用布氏漏斗和0.5μm PTFE膜抽滤,收集黑色固体沉淀物

- 将收集的黑色固体安置在提取器中,用丙酮提取3天

- 将提取后的固体转移至新的索氏提取器中,用甲醇提取1天

- 将提取后的固体置于冷冻干燥机中,在-120℃下减压(0.05 mmHg)冷冻干燥24小时

- 热处理:

- 将干燥后的产物分为三份,分别分为三个瓷舟中

- 将瓷器放入玻璃容器中

- 通入管道气(流速50mL/min),排除管内空气(约30分钟)

- 分别以5°C/min的主板升温至800°C、900°C和1000°C

- 在各温度下保持2小时

- 自然冷却至前方(保持前方气体保护)

- 取出样品,研磨成细粉,分别标记为Pd/NC-800、Pd/NC-900和Pd/NC-1000

- 产品标识:

- X射线导电(XRD):确认Pd纳米颗粒的晶相结构

- 参议员电子显微镜(TEM)和高分辨TEM:观察Pd纳米颗粒的尺寸和分散性

- X射线光电子能谱(XPS):分析Pd的化学状态和氮化硅掺杂情况

- 拉曼光谱:分析碳材料的结构

- 电感耦合原子发射光谱(ICP-AES):测定实际Pd负载量

- 氮气吸脱附:测定比现场和孔结构

实验注意事项

- 安全注意事项:

- 所有实验操作均在通风橱中进行

- 处理金属盐类时应佩戴防护手套和护目镜

- 高温操作时应使用耐热手套

- NaBH₄是强还原剂,使用时应避免接触酸,防止产生泡沫

- 有机溶剂如NMP、填料等应远离火源

- 实验技巧:

- PdCl2溶解度较低,可加入少量微量磷酸辅助溶解

- 超声波分散时,应间歇进行,避免溶液温度过高

- 热处理前应确保气流流通畅通,避免空气进入

- 高合金合金合成时,金属前驱体应按等摩尔比精确称量

- 使用离心机时,应确保离心管平衡

- 结果分析:

- 通过TEM测量纳米颗粒的平均粒径和粒径分布

- 通过X射线衍射确认金属或合金的晶相结构

- 通过XPS分析金属的化学状态和栅极掺杂情况

- 通过ICP-AES测定实际金属负载量和多金属体系中各元素的比例

- 通过电化学测试评估催化剂的性能

- 可能的问题及解决方案:

- 金属纳米颗粒团聚:降低金属前驱体浓度,增加PVP等稳定剂用量

- 金属还原负载量低于预期:检查条件,可能需要延长还原时间或提高药剂用量

- 多金属体系中元素概率最终预期:调整金属前驱体的最终概率,考虑各金属的还原电位差异

- 催化活性不足:优化热处理条件,调整金属比例,提高载体的离子掺杂水平

合成方案:超小Pd及其合金在超薄NC上的负载

1.单金属Pd在氮化硅掺杂碳上的负载合成方法

方法一:尿素低温热解法

原理:利用尿素作为氮源,通过低温热解制备氮碳掺杂载体,然后通过湿化学还原法负载Pd纳米颗粒。

材料:

- PdCl2或Pd(NO₃)2:作为Pd前驱体

- 商业碳材料(如Vulcan XC72R):作为碳载体

- 姓名: 国家科学院院士

- NaBH₄:作为还原剂

- 乙醇/水:作为溶剂

合成步骤:

- 氮掺杂碳载体制备:

- 将5g Vulcan XC72R碳材料与10g尿素充分混合

- 在氮气循环下,以5°C/min的迷你转速加热至300°C

- 保持300°C高温2小时

- 冷却至目前,获得氮化碳载体(N-XC72R)

- Pd纳米颗粒负载:

- 将0.167g PdCl2溶解于20mL乙醇/水(1:1 v/v)混合溶液中

- 加入1g制备好的N-XC72R,超声分散30分钟

- 持续搅拌12小时

- 缓慢滴加过量的NaBH₄水溶液小时(0.1M,50mL),在冰浴条件下搅拌2

- 过滤,用去离子水和乙醇洗涤至滤液无色

- 在60℃下真空干燥12小时,得到Pd/N-XC72R催化剂(Pd负载量约5wt%)

方法2:ZIF-8衍生氮化硅碳负载法

原理:利用沸石咪唑溶液材料(ZIF-8)作为前驱动体,通过热解制备纳米掺杂碳,然后负载Pd纳米颗粒。

材料:

- PdCl₂:作为Pd前驱体

- Zn(NO₃)2·6H2O:作为ZIF-8金属节点

- 2-甲基咪唑:作为ZIF-8有机配体

- 甲醇:作为溶剂

- NaBH₄:作为还原剂

合成步骤:

- ZIF-8合成:

- 将2.97g Zn(NO₃)2·6H2O溶解于100mL甲醇中

- 将6.57g 2-甲基咪唑溶解于100mL甲醇中

- 在此下,将Zn(NO₃)2溶液缓慢加入2-甲基咪唑溶液中,搅拌24小时

- 离心收集产物,用甲醇洗涤3次

- 在60℃下真空干燥12小时,得到ZIF-8晶体

- 氮掺杂碳制备:

- 将ZIF-8晶体安置在管式炉中

- 在氮气循环下,以5°C/min的迷你转速加热至900°C

- 保持900°C高温2小时

- 冷却至目前,获得氮化硅碳(NC)

- Pd纳米颗粒负载:

- 将0.167g PdCl2溶解于20mL乙醇/水(1:1 v/v)混合溶液中

- 加入1g制备好的NC,超声分散30分钟

- 持续搅拌12小时

- 缓慢滴加过量的NaBH₄水溶液小时(0.1M,50mL),在冰浴条件下搅拌2

- 过滤,用去离子水和乙醇洗涤至滤液无色

- 在60℃下真空干燥12小时,得到Pd/NC催化剂(Pd负载量约5wt%)

2.双金属PdNi和PdFe在掺杂氮化碳上的负载合成方法

方法1:PdNi双金属纳米颗粒的ZIF-8衍生氮掺杂碳负载法

还原原理:利用ZIF-8衍生的氮化碳载体作为载体,通过共法制备PdNi双金属纳米颗粒。

材料:

- PdCl₂:作为Pd前驱体

- NiCl2·6H2O:作为Ni前驱动体

- ZIF-8衍生氮掺杂碳(NC):作为载体

- NaBH₄:作为还原剂

- 沉淀剂:作为溶剂和还原剂

- 聚乙烯吡咯烷酮(PVP):作为稳定剂

合成步骤:

- PdNi前驱体溶液制备:

- 将0.089g PdCl2(对应Pd:Ni=1:1摩尔比)和0.119g NiCl2·6H2O溶解在20mL溶液中

- 加入0.5g PVP作为稳定剂,搅拌至完全溶解

- 调节pH至10(使用1M NaOH溶液)

- PdNi/NC催化剂制备:

- 将1g ZIF-8衍生NC分散在上述溶液中,超声30分钟

- 在氮气保护下,将混合物加热至180°C,保持4小时

- 冷却至前方,加入50mL丙酮沉淀

- 离心收集产物,用乙醇和去离子水洗涤多次

- 在60℃下真空干燥12小时

- 在H2/Ar(10% H2)气氛下,300°C还原2小时,得到PdNi/NC催化剂(总金属负载量约5wt%,Pd:Ni=1:1摩尔比)

调整Pd:Ni比例:

- Pd:Ni=2:1:使用0.118g PdCl2和0.079g NiCl2·6H2O

- Pd:Ni=1:2:使用0.059g PdCl2和0.158g NiCl2·6H2O

- Pd:Ni=3:1:使用0.133g PdCl2和0.059g NiCl2·6H2O

方法2:PdFe双金属纳米颗粒的碳促进置换法

原理:利用碳材料促进基团置换反应,在掺杂氮碳上制备PdFe双金属纳米颗粒。

材料:

- PdCl₂:作为Pd前驱体

- FeCl₃·6H2O:作为Fe前驱体

- 氮化碳(NC):作为载体

- 乙醇/水:作为溶剂

- NaBH₄:作为还原剂

合成步骤:

- Fe纳米颗粒预负载:

- 将0.270g FeCl₃·6H2O溶解于30mL乙醇/水(1:1 v/v)混合溶液中

- 加入1g NC,超声波分散30分钟

- 缓慢滴加NaBH₄水溶液(0.1M,30mL),在冰浴条件下搅拌1小时

- 过滤,用去离子水和乙醇洗涤

- 在60℃下真空干燥6小时,得到Fe/NC

- PdFe/NC催化剂制备:

- 将0.083g PdCl2溶解于20mL乙醇/水(1:1 v/v)混合溶液中

- 加入上述制备的Fe/NC,在氮气保护下搅拌12小时(最初先反应安置)

- 过滤,用去离子水和乙醇洗涤

- 在60℃下真空干燥12小时

- 在H2/Ar(10% H2)气氛下,300°C还原2小时,得到PdFe/NC催化剂(总金属负载量约5wt%,Pd:Fe=1:1摩尔比)

调整Pd:Fe比例:

- Pd:Fe=2:1:使用0.111g PdCl2和0.135g FeCl₃·6H2O

- Pd:Fe=1:2:使用0.056g PdCl2和0.270g FeCl₃·6H2O

- Pd:Fe=3:1:使用0.125g PdCl2和0.090g FeCl₃·6H2O

3.高熵五元素Pd基合金在氮化碳上的负载合成方法

方法1:一锅法油相合成PdNiCoFeCu高熵合金

原理:通过一锅法油相合成,在氮化碳上制备PdNiCoFeCu高熵合金纳米颗粒。

材料:

- Pd(acac)2:作为Pd前驱体

- Ni(acac)2:作为Ni前驱体

- Co(acac)2:作为Co前驱体

- Fe(acac)₃:作为Fe前驱体

- Cu(acac)2:作为Cu前驱体

- 还原油胺:作为溶剂和试剂

- 油酸:作为稳定剂

- 氮化碳(NC):作为载体

- 十六烷基三甲基溴化铵(CTAB):作为相转移剂

合成步骤:

- 金属前驱体混合:

- 按等摩尔比称取Pd(acac) 2(0.061g)、Ni(acac) 2(0.051g)、Co(acac) 2(0.051g)、Fe(acac)₃(0.071g)和Cu(acac) 2(0.052g)

- 将上述前驱体溶解在20mL油胺和5mL油酸的混合溶液中

- 加入0.5g CTAB,搅拌至完全溶解

- 高熵合金纳米颗粒合成:

- 将1g NC分散在上述溶液中,超声30分钟

- 在氮气保护下,将混合物加热至220°C,保持2小时

- 冷却至前方,加入过量沉淀

- 离心收集产物,用乙醇和溶剂洗涤

- 在60℃下真空干燥12小时

- 在H2/Ar(10% H2)气氛下,300°C还原2小时,得到PdNiCoFeCu/NC催化剂(总金属负载量约5wt%,Pd:Ni:Co:Fe:Cu=1:1:1:1:1摩尔比)

方法2:热还原法合成PdPtRuIrCu高熵合金

原理:利用低温热法,在氮化碳还原纳米笼上制备PdPtRuIrCu高熵合金纳米颗粒。

材料:

- PdCl₂:作为Pd前驱体

- H2PtCl₆·6H2O:作为Pt前驱体

- RuCl₃·xH2O:作为Ru前驱动体

- IrCl₃·xH2O:作为Ir前驱体

- CuCl2·2H2O:作为Cu前驱动体

- 系统氮化碳纳米笼(hNCNC):作为载体

- 沉淀剂:作为溶剂和还原剂

- NaOH:用于调节pH

合成步骤:

- hNCNC载体制备:

- 采用ZIF-8模板法制备氮化硅掺杂碳纳米笼(步骤见方法2的ZIF-8衍生氮化硅碳纳米笼)

- 金属前驱体溶液制备:

- 按等摩尔比称取PdCl2(0.035g)、H2PtCl₆·6H2O(0.104g)、RuCl3·xH2O(0.041g,假设x=3)、IrCl3·xH2O(0.060g,假设x=3)和CuCl2·2H2O(0.034g)

- 将上述前驱体溶解于30mL溶液中

- 用2M NaOH调节pH至12

- 加入1g hNCNC,超声分散1小时

- 高熵合金纳米颗粒合成:

- 在氮气保护下,将混合物加热至160°C,保持6小时

- 冷却至前期,加入过量沉淀

- 离心收集产物,用乙醇和去离子水洗涤多次

- 在60℃下真空干燥12小时

- 在H2/Ar(10% H2)气氛下,200°C还原2小时,得到PdPtRuIrCu/hNCNC催化剂(总金属负载量约5wt%,Pd:Pt:Ru:Ir:Cu=1:1:1:1:1摩尔比)

方法3:碳热冲击法合成PdPtRuNiCo高熵合金

原理:利用碳热冲击法,在碳纳米纤维上快速合成PdPtRuNiCo高熵合金纳米颗粒。

材料:

- Pd(NO₃)2·xH2O:作为Pd前驱体

- Pt(NO₃)2·xH2O:作为Pt前驱体

- Ru(NO)(NO₃)₃:作为Ru前驱体

- Ni(NO₃)2·6H2O:作为Ni前驱体

- Co(NO₃)2·6H2O:作为Co前驱体

- 碳纳米纤维(CNF):作为载体和热源

- 去离子水: 水性溶剂

合成步骤:

- 金属盐浸渍:

- 按等摩尔比称取Pd(NO3)2·xH2O、Pt(NO3)2·xH2O、Ru(NO)(NO3)3、Ni(NO3)2·6H2O和Co(NO3)2·6H2O(总金属摩尔量为0.05mmol)

- 将上述前驱体溶解在10mL去离子水中

- 加入1g CNF,超声波分散30分钟

- 在80°C下蒸发溶剂,得到金属盐负载的CNF

- 碳热冲击处理:

- 将金属盐负载的CNF定位石英管中

- 在上部气气压下,快速加热至1200°C(最上部速率≥100°C/s)

- 保持1200°C,5秒

- 快速冷却至前方(冷却速度≥100°C/s)

- 得到PdPtRuNiCo/CNF催化剂(总金属负载量约5wt%,Pd:Pt:Ru:Ni:Co=1:1:1:1:1摩尔比)

4.从Ru/NC到Pd/NC的直接替换方法

对于原始合成方法中使用RuCl₃的直接替换,可以采用以下方法:

材料:

- PdCl2:作为Pd前驱体(替代RuCl₃)

- 1,2,4,5-四苯四盐酸盐:作为氮化源(替代HAB)

- 八水合己基环己烷(HKH):与原方法相同

- N-甲基-2-吡咯烷酮(NMP):作为溶剂

- NaBH₄:作为还原剂

合成步骤:

- 将PdCl2 (1.000 g)溶解于N-甲基-2-吡咯烷酮(NMP) (50 ml)中,并置于三颈圆底烧瓶中的冰浴中

- 加入八水合己基环己烷(HKH; 2.811 g, 9.006 mmol)

- 加入1,2,4,5-四苯四盐酸盐(2.557 g)

- 将反应瓶加热至加热2小时

- 将冰浴改为油浴,油浴加热至175℃

- 该温度保持8小时

- 反应完成后,将反应混合物冷却至80℃,缓慢加入NaBH 4 溶液(40 ml, 10 wt%的NMP)

- 将混合物再次加热至175°C,保持3小时

- 将烧瓶至冷却,将反应混合物在丙酮中沉淀

- 采用聚四氟乙烯(PTFE)(0.5μm)膜吸滤器收集黑色固体沉淀物

- 得到的黑色固体进一步用丙酮提取3天,甲醇提取1天

- 在-120℃下减压(0.05mmHg)冷冻干燥

- 将产物在800、900和1000℃气压气氛下退火2小时,在超薄NC上的负载得到超小Pd

注意事项:

- PdCl2的溶解度可能与RuCl₃不同,如溶解困难,可加入少量浓盐酸辅助溶解

- 由于Pd和Ru的化学性质不同,反应条件可能需要改变

- 最终产物的Pd负载量约为原Ru负载量的摩尔当量

5.合成方法比较与建议

| 方法 | 优点 | 缺点 | 适用场景 |

|---|---|---|---|

| 尿素低温解热法 | 操作简单,成本低 | 氮含量低 | 单金属Pd催化剂的快速制备 |

| ZIF-8衍生氮化碳负载法 | 高比曼哈顿,高氮含量 | 下一步 | 需要高分散性和稳定性的催化剂 |

| PdNi双金属合成方法 | 可调节金属比例,效果好 | 需精确控制反应条件 | 双进催化体系 |

| PdFe双金属碳促进置换法 | 金属分散性好,粒径小 | Fe可能部分氧化 | 需要高活性的双金属催化剂 |

| 一锅法油相合成高熵合金 | 操作,组成整体 | 有机废物处理问题 | 高熵合金纳米颗粒的快速制备 |

| 热还原法合成高熵合金 | 粒径小,分散均匀 | 贵金属用量大 | 需要超小粒径的高熵合金催化剂 |

| 碳冲击法 | 速度快,可大规模生产 | 设备要求高 | 工业化生产高熵合金催化剂 |

| 直接替换法 | 与原方法兼容性 | 常规条件 | 在已有的Ru/NC合成基础上的快速转换 |

建议:

- 对于单金属Pd/NC催化剂,推荐使用ZIF-8衍生氮化碳负载法,获得高分散性和稳定性的催化剂

- 对于双金属PdNi和PdFe催化剂,推荐使用PdNi双金属纳米颗粒的ZIF-8衍生栅极掺杂碳负载法,可精确控制金属比例

- 对于高熵五元素Pd基合金,推荐使用热还原法,获取超小粒径的高熵合金纳米颗粒

- 快速从Ru/NC转换为Pd/NC,可采用直接替换法,但可能需要优化反应条件

发表回复